- Введение в губчатые структуры и их значимость

- Основные типы губчатых структур

- Таблица 1. Сравнительные характеристики губчатых структур разных типов

- Методы выращивания губчатых структур

- 1. Аддитивное производство (3D-печать)

- 2. Химическое осаждение и электроосаждение

- 3. Пенообразование и литейные методы

- Преимущества губчатых структур в сравнении с традиционными материалами

- Пример из отрасли авиационного машиностроения

- Практические рекомендации по выращиванию губчатых структур

- Советы автора

- Заключение

Введение в губчатые структуры и их значимость

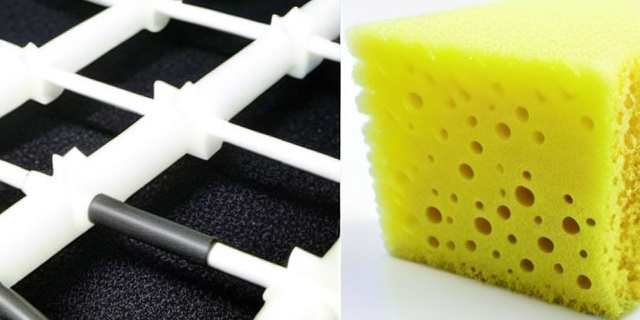

Губчатые структуры — это материалы с высокой пористостью, напоминающие по своей форме губку. Благодаря своей уникальной структуре они обладают низким удельным весом и высокой прочностью, что делает их востребованными в различных отраслях: от авиации и автомобилестроения до медицины и строительства. Выращивание таких структур означает управление процессами формирования пористых материалов на микроскопическом и макроскопическом уровнях, что позволяет создавать изделия с оптимальными механическими и эксплуатационными характеристиками.

Основные типы губчатых структур

Губчатые структуры могут быть созданы из различных материалов и иметь разную форму пор. В основе лежат три основных типа:

- Металлические губчатые структуры — пены и сетки, часто получаемые литьем, напылением или аддитивными технологиями.

- Полимерные губчатые материалы — зачастую используются в амортизирующих вставках, тепловой изоляции и упаковке.

- Керамические губчатые структуры — устойчивы к высоким температурам, применяются в фильтрации и высокотемпературных изоляторах.

Таблица 1. Сравнительные характеристики губчатых структур разных типов

| Тип структуры | Плотность (г/см³) | Прочность (МПа) | Область применения |

|---|---|---|---|

| Металлическая пеноподобная | 0.3–1.0 | 10–150 | Авиация, автомобилестроение, спортинвентарь |

| Полимерная губчатая | 0.05–0.5 | 1–20 | Упаковка, амортизация, медицины |

| Керамическая пористая | 0.6–2.0 | 20–200 | Фильтры, теплоизоляция, электроника |

Методы выращивания губчатых структур

Практика выращивания губчатых структур охватывает несколько мощных подходов, позволяющих управлять формой и размером пор для оптимизации механических свойств.

1. Аддитивное производство (3D-печать)

Этот метод позволяет послойно изготовить структуру со строго заданной пористостью и формой достаточной точности. При помощи аддитивных технологий создаются металлические и полимерные губчатые элементы с высокой повторяемостью. Согласно исследованию, использование 3D-печати увеличивает прочностные характеристики на 25–40% по сравнению с классическими методами литья.

2. Химическое осаждение и электроосаждение

Эти методы активно применяются для создания тонких керамических и металлических пленок с пористой структурой. Контроль параметров осаждения позволяет выращивать поры нужного размера от микрометров до нанометров.

3. Пенообразование и литейные методы

Образование пен из расплавленного металла с помощью газов или специальных добавок считается традиционным способом получения металлических губчатых материалов. Несмотря на развитость, данный метод уступает в управлении точной пористостью и однородностью структуры.

Преимущества губчатых структур в сравнении с традиционными материалами

Использование губчатых структур для легких и прочных элементов открывает новые горизонты в дизайне и эксплуатации изделий.

- Легкость — существенно пониженный вес за счет высокой пористости;

- Высокая прочность на сжатие — способность выдерживать большие нагрузки;

- Амортизация и поглощение ударов — эффективное распределение и гашение энергии;

- Тепло- и звукоизоляция — благодаря наличию множества замкнутых воздушных полостей;

- Экологичность — возможность использовать переработанные материалы и снижать общий вес конструкций, уменьшая расход топлива предметами транспорта.

Пример из отрасли авиационного машиностроения

В авиации использование алюминиевых пеноподобных структур позволяет снизить вес конструкции крыла на 15–20%, одновременно повышая сопротивление на изгиб и вибрационную устойчивость. Эти показатели подтверждают эффективность технологии и растущую тенденцию к ее масштабированию.

Практические рекомендации по выращиванию губчатых структур

- Определить необходимую пористость и размеры пор. Чем меньше поры, тем выше прочность, но и плотность, следовательно — масса.

- Выбрать оптимальный метод производства. Мелкодисперсные поры выгодно получать с помощью электроосаждения и 3D-печати, крупные — путём литья с пеногенераторами.

- Проводить испытания на прочность и долговечность. Для надежности конструкций важно точно измерять механические параметры и проводить испытания в реальных условиях.

- Использовать комбинированные методы. Например, 3D-печать для базовой структуры и последующее химическое травление для финальной настройки пористости.

Советы автора

«В современном материаловедении главным вызовом является не просто создание легких материалов, а достижение баланса между легкостью и долговечностью. При выращивании губчатых структур критически важно понимать, что оптимальная пористость — это компромисс между механическими и эксплуатационными свойствами. Я рекомендую всегда начинать с прототипирования и поэтапного изменения параметров, чтобы не только создать прочный материал, но и предусмотреть условия его эксплуатации.»

Заключение

Выращивание губчатых структур — это динамично развивающаяся область, позволяющая создавать инновационные легкие и прочные материалы. Технологии, такие как 3D-печать, химическое осаждение и классическое пенообразование, предоставляют широкий спектр возможностей для выбора оптимального способа изготовления в зависимости от требований к изделию. Использование губчатых структур в промышленности ведет к повышению энергоэффективности, снижению материалоемкости и расширению функциональных возможностей изделий.

Постоянное совершенствование методов выращивания и глубокое понимание структуры материалов помогут создать новые поколения элементов, которые будут не только легкими и прочными, но и максимально адаптированы под задачи современных отраслей.