- Введение в проблему трения и износа в машиностроении

- Что такое наноструктурированные поверхности?

- Основные виды наноструктур

- Как наноструктурирование снижает трение и износ?

- Таблица 1 — Сравнение параметров трения и износа для обычных и наноструктурированных поверхностей

- Примеры применения наноструктурированных поверхностей в подшипниках и двигателях

- Подшипники качения с нанотекстурированной поверхностью

- Двигатели внутреннего сгорания с нанопокрытиями деталей

- Статистика и экономический эффект

- Таблица 2 — Экономический эффект от внедрения наноструктурированных поверхностей (пример)

- Текущие вызовы и перспективы развития

- Мнение автора

- Заключение

Введение в проблему трения и износа в машиностроении

Трение и износ — одни из главных причин снижения эффективности и долговечности машин и механизмов. Подшипники и двигатели особенно уязвимы к этим явлениям, поскольку работают под высокими нагрузками и в условиях постоянного контакта движущихся поверхностей. С течением времени это приводит к увеличению энергозатрат, необходимости замены деталей и даже аварийным ситуациям.

Современные технологии стремятся решать эти проблемы с минимальными затратами и максимальной экологической безопасностью. Одним из самых перспективных направлений являются наноструктурированные поверхности.

Что такое наноструктурированные поверхности?

Наноструктурированные поверхности — это материалы, поверхность которых имеет структурные элементы размером в нанометрах (от 1 до 100 нм). Такие структуры изменяют физико-химические свойства поверхности, влияя на трение, адгезию и износостойкость.

Основные виды наноструктур

- Нанотекстурирование с помощью лазеров (создание периодических рельефов)

- Нанопокрытия с оксидами и металлами

- Самоорганизующиеся наноструктуры (например, нанопоры, наношипы)

Все эти методы позволяют создавать поверхности с улучшенными свойствами скольжения и устойчивости к износу.

Как наноструктурирование снижает трение и износ?

Механизм снижения трения на наноструктурированных поверхностях можно объяснить несколькими факторами:

- Снижение площади контакта — микро- и нанорельеф создают эффект «подушки» из воздуха или смазочного материала, уменьшая прямой контакт.

- Улучшение удержания смазки — пористая или рельефная поверхность удерживает масла и смазочные материалы, повышая их эффективность.

- Снижение адгезионных сил — наноструктуры уменьшают зону контакта и, соответственно, силы прилипаний между поверхностями.

- Повышение износостойкости — более равномерное распределение нагрузок и наличие твердых нанопокрытий защищают основу от повреждений.

Таблица 1 — Сравнение параметров трения и износа для обычных и наноструктурированных поверхностей

| Параметр | Обычная поверхность | Наноструктурированная поверхность | Снижение (%) |

|---|---|---|---|

| Коэффициент трения | 0,15 | 0,07 | 53% |

| Износ (масса материала, мг/ч) | 120 | 45 | 62,5% |

| Срок службы детали (часов) | 5000 | 12000 | 140% |

Примеры применения наноструктурированных поверхностей в подшипниках и двигателях

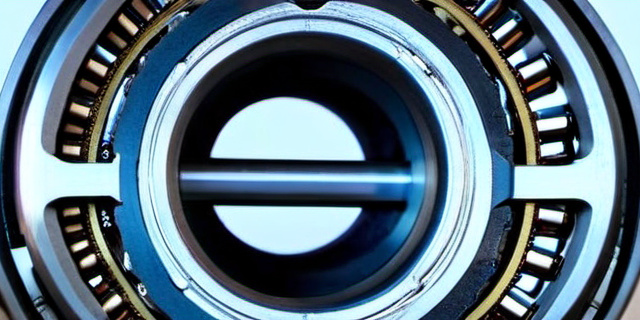

Подшипники качения с нанотекстурированной поверхностью

Наноструктурирование внутренних и внешних колец подшипников значительно уменьшает трение, что приводит к снижению температуры и повышению КПД механизмов. К примеру, в одном из исследований стандартные подшипники были модернизированы с помощью лазерного нанотекстурирования, что позволило увеличить их ресурс в 2,5 раза.

Двигатели внутреннего сгорания с нанопокрытиями деталей

Нанопокрытия из карбида титана, нитрида хрома и других твердых материалов применяются на поверхностях поршней и цилиндров. Эти покрытия снижают износ и предотвращают коррозию, тем самым продлевая интервалы технического обслуживания и уменьшая расход топлива за счёт уменьшения потерь на трение.

Статистика и экономический эффект

Применение наноструктурированных поверхностей в машиностроении показывает впечатляющие результаты:

- Снижение потерь на трение до 50-60% на типовых узлах.

- Увеличение ресурса оборудования в среднем на 100-150%.

- Экономия смазочных материалов до 30% за счёт повышения их эффективности.

- Снижение выбросов CO2 на 10-15% благодаря улучшенному КПД двигателей.

Принимая во внимание, что доля расходов на износ и техническое обслуживание составляет значительную часть затрат промышленных предприятий, внедрение нанотехнологий становится оправданным и выгодным.

Таблица 2 — Экономический эффект от внедрения наноструктурированных поверхностей (пример)

| Показатель | До внедрения | После внедрения | Экономия/выигрыш |

|---|---|---|---|

| Стоимость обслуживания (млн рублей в год) | 15 | 7 | 8 млн рублей |

| Расход энергии (млн кВт·ч в год) | 1200 | 960 | 240 млн кВт·ч |

| Средний простой оборудования (часов в год) | 500 | 220 | 280 часов |

Текущие вызовы и перспективы развития

Несмотря на многочисленные преимущества, наноструктурирование поверхностей пока встречает ряд трудностей:

- Высокая стоимость некоторых технологий — лазерное обработка и нанесение специализированных покрытий требуют дорогостоящего оборудования.

- Требования к контролю качества — процесс создания наноструктур должен быть максимально точным и стабильным, иначе эффект снижается.

- Необходимость комплексного подхода — интеграция нанотехнологий в существующие производственные процессы требует времени и знаний.

Тем не менее, с развитием аддитивных технологий и инновационных методов нанесения покрытий, ожидается снижение стоимости и расширение областей применения наноструктур.

Мнение автора

«Для предприятий машиностроительной отрасли внедрение наноструктурированных поверхностей — это шанс не только значительно повысить надёжность и эффективность оборудования, но и сделать производство более экологичным и экономичным. Рекомендую с самого начала проектирования систем ориентироваться на эти технологии, чтобы избежать дорогостоящих доработок в будущем.»

Заключение

Наноструктурированные поверхности — перспективное и эффективное средство снижения трения и износа в подшипниках и двигателях. Они позволяют увеличить срок службы деталей, уменьшить энергозатраты и сократить расходы на обслуживание. Несмотря на некоторые технологические и экономические сложности, тренд на их внедрение в машиностроении становится всё более очевидным. Посредством дальнейших исследований и развития методов производства такие поверхности станут стандартом качества и долговечности техники будущего.